Fugen

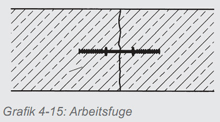

Arbeitsfugen

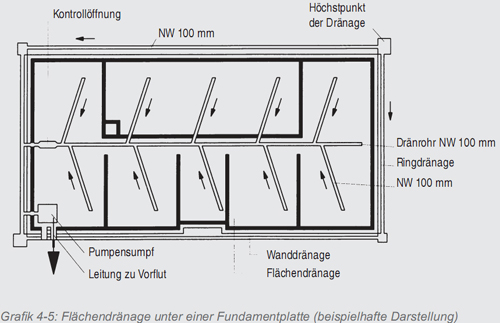

(Grafik 4-15) sind in folgenden Bereichen erforderlich:

- bei konstruktionsbedingtem Anschluss der Bodenplatte an die Wand bzw. der Wand an die Decke

- an konstruktionsbedingten Unterteilungen größerer Bauteile

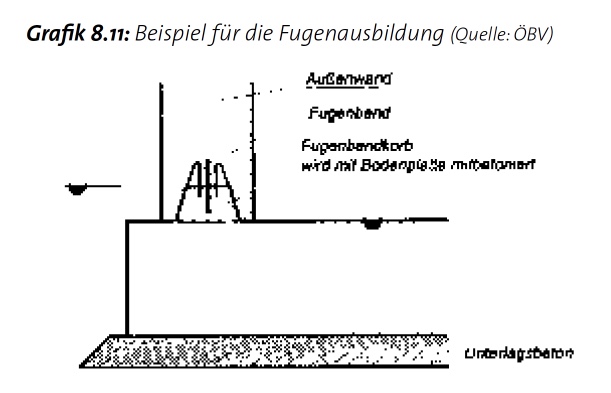

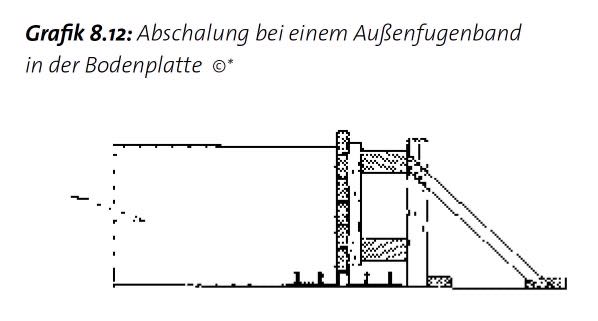

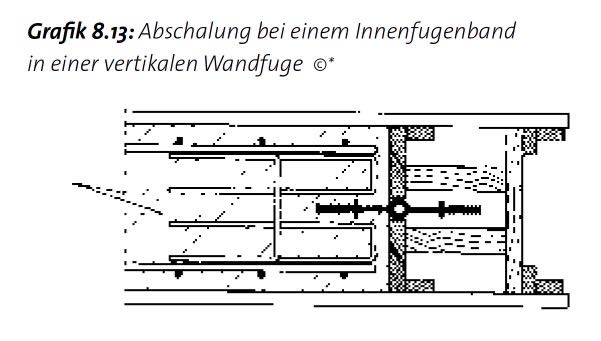

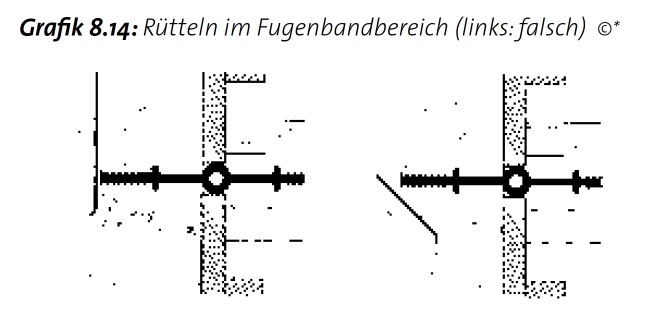

- bei Teilung in Betonierabschnitte, (bedingt durch die Hydratationswärmeentwicklung). An Arbeitsfugen sollten Abwinkelungen (Grafik 8-10) möglichst vermieden werden. Der Schalungsansatz für die Arbeitsfuge in der Bodenplatte sollte etwa 10 cm angehoben werden (Grafik 8-11), um Kollisionen von Bewehrung und Fugenband zu vermeiden. Der Rand der Bodenplatte wird günstigerweise 20 bis 25 cm über die Außenfläche der Wand vorgezogen, um einen besseren Schalungsansatz zu ge-währleisten und die Bodenpressung zufolge Wandlast zu verringern. Beim Betonieren ist besonders auf das Abschalen im Bereich von Fugenbändern zu achten. Grafik 8-12 zeigt die Abschalung im Bereich eines Außenfugenbandes einer Bodenplatte, Grafik 8-13 die Abschalung für ein Körperband (Innenfugenband) in einer vertikalen Wandfuge. Um das Fugenband nicht aus der vorgesehenen Lage zu drücken, ist auf eine beiderseits gleichmäßig satte Hinterfüllung zu achten, wobei besonders vorsichtig zu rütteln ist (Grafik 8-14).

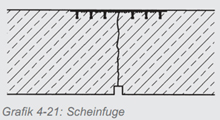

Scheinfugen

(Grafik 4-21) entsprechen einer durch gezielte Querschnittsschwächung hervorgerufenen „Sollbruchstelle“. Dabei unterscheidet man zwischen Scheinfugen für Verformungen während der Bauherstellung („Schwindfugen“) und „Dehnungsfugen“. Erstere werden nachträglich ausgegossen oder injiziert und entsprechen daher im Endzustand einer Arbeitsfuge. Zweitere entsprechen Scheinfugen für Verformungen während der Bauherstellung und für wiederkehrende Formänderungen.

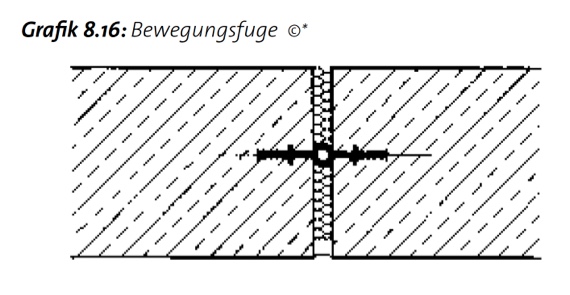

Dehnungsfugen

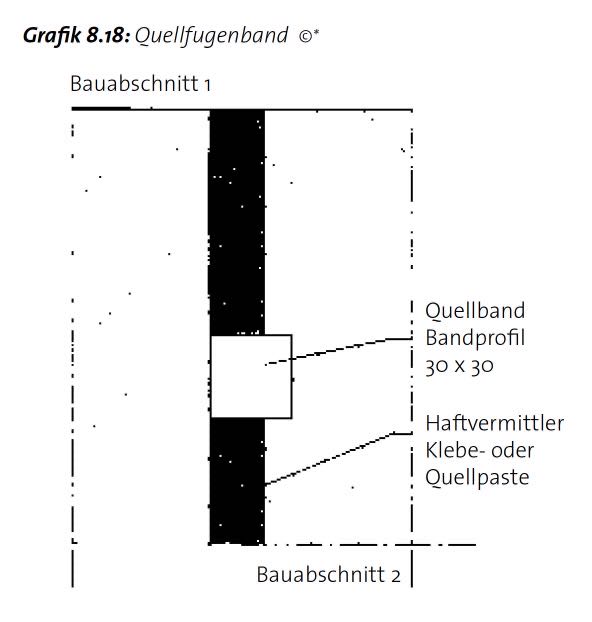

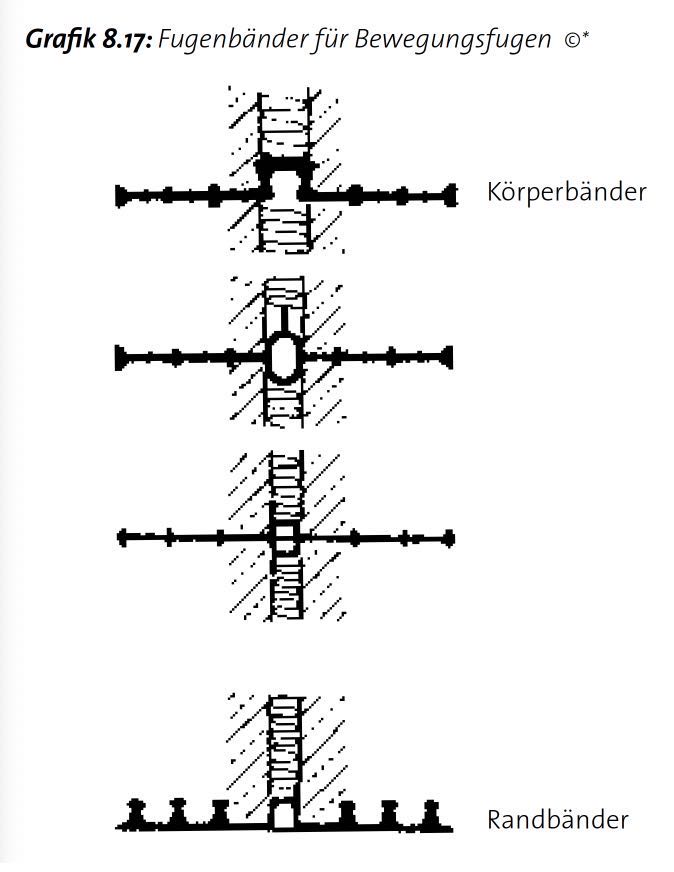

(Grafik 4-22) gehen durch den gesamten Querschnitt und nehmen Verformungen während der Herstellung, Wärmedehnungen des Betons und (gegebenenfalls) wiederkehrende andere Formänderungen des erhärteten Bauteils sowie Setzungsunterschiede auf. Zum Einsatz kommen unterschiedliche Fugenbänder (Grafik 4-23) oder Quellfugenbänder (Grafik 4-24).

Fugenbandmaterialien

Abhängig vom Abdichtungsprinzip werden unterschiedliche Fugenbandmaterialien eingesetzt. Allen Abdichtungsprinzipien liegt zugrunde, dass der Umwanderungsweg ausreichend konzipiert sein muss. Die Abdichtungsprinzipien und Materialien sind abhängig von den objektspezifischen Randbedingungen zu wählen. Im Wesentlichen ist nach Material und Wirkungsweise zu unterscheiden.

Materialeigenschaften

Fugenbänder aus PVC-P (P = Plastomer) sind thermisch verschweißbar. Natur- und Synthese-Kautschukbänder (Elastomere) sind nur durch Vulkanisieren (mit hohem technischen Aufwand) miteinander zu verbinden. Kombinationspolymerisate (PVC/NBR) gleichen hinsichtlich der Werkstoffeigenschaften Elastomeren, können jedoch thermisch verschweißt werden. Fugenbleche müssen der Stahlgüte S 235 entsprechen und eine Mindestdicke von 2 mm aufweisen. Quellbänder wirken durch Volumsvergrößerung (Einlagerung von Wasser in die Molekularstruktur) wasserdichtend (Quellfaktor des wirksamen Dicht-materials mind. 200 %). Verpressschläuche wirken wie Quellfugenbänder, sie werden nachträglich verdrückt und können nachinjiziert werden. Eine Neuerung auf dem Markt sind kombinierte Quell-Verpressschläuche. Der äußere Mantel besteht aus einem quellfähigen Dichtmaterial, im Kern ist ein Verpressschlauch eingebettet, durch den nachträglich injiziert werden kann. Eine Zusammenstellung der Abdichtungsprinzipien ist in Tabelle 4-5 dargestellt.